Heutzutage sind Kabelbäume aus keinem elektrischen oder elektronischen System mehr wegzudenken. Ob in Fahrzeugen, Maschinen, medizinischen Geräten oder Haushaltsgeräten – überall sorgen sie dafür, dass Energie und Signale zuverlässig von A nach B gelangen. Ein Kabelbaum, auch bekannt als Kabelsatz, Leitungssatz oder international als Wire Harness, fasst mehrere elektrische Leitungen in einer strukturierten Einheit zusammen. Er bringt Ordnung in komplexe Verkabelungen, vereinfacht die Montage und erhöht die Betriebssicherheit.

Während Einzeladern und lose Kabel in vielen Anwendungen schnell an ihre Grenzen stoßen, bieten Kabelbäume eine intelligente, platzsparende und wartungsfreundliche Lösung. Doch was genau ist ein Kabelbaum? Wie wird er hergestellt? Welche Vorteile bietet er – und worauf sollte man bei Planung und Fertigung achten?

In diesem Beitrag erhalten Sie einen umfassenden Überblick über den Aufbau, die Produktion und die Einsatzbereiche von Kabelbäumen. Sie erfahren, warum sie in zahlreichen Branchen als unverzichtbare Verbindungstechnik gelten – und welche Rolle maßgeschneiderte Lösungen in der modernen Kabelkonfektionierung spielen.

👉 Tipp: Wenn Sie bereits konkrete Anforderungen an einen Kabelbaum haben, finden Sie auf unserer Angebotsseite für Kabelkonfektion weitere Informationen zu unserem Leistungsangebot.

1. Was ist ein Kabelbaum?

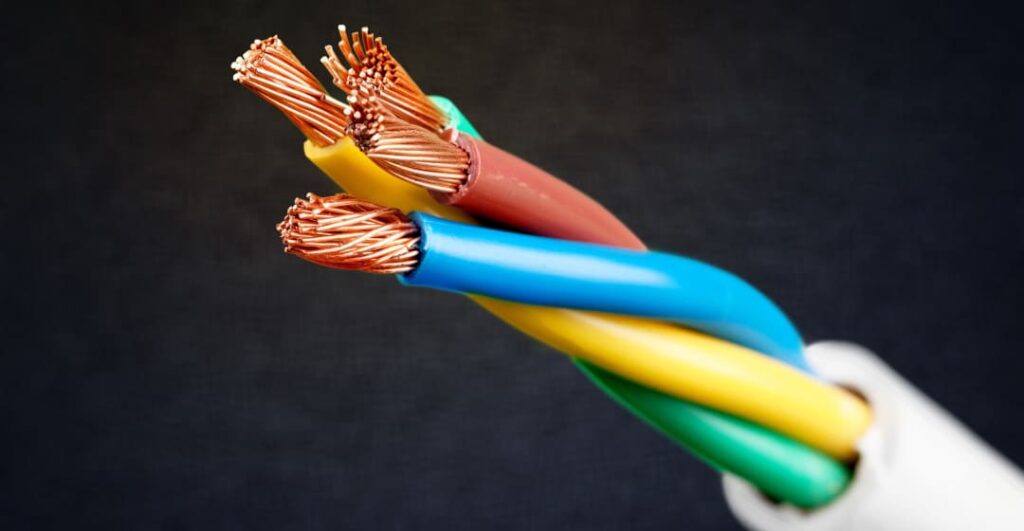

Ein Kabelbaum – oft auch als Kabelsatz oder Leitungssatz bezeichnet – ist eine vorkonfektionierte Einheit aus mehreren elektrischen Leitungen, Steckverbindern, Kontakten und ggf. Schutzelementen, die gemeinsam in einem Bündel zusammengefasst sind. Diese Bündelung erfolgt mit Isolierschläuchen, Klebebändern, Ummantelungen oder Kabelkanälen, um die Leitungen zu schützen und strukturiert zu führen.

Die Hauptaufgabe eines Kabelbaums besteht darin, elektrische Signale oder Energie effizient, sicher und platzsparend zwischen verschiedenen Bauteilen eines technischen Systems zu übertragen. Während in einfachen Geräten oft einzelne Drähte verwendet werden, sind Kabelbäume bei komplexeren Anwendungen unerlässlich – sie reduzieren Montagezeit, minimieren Fehlerquellen und verbessern die Wartungsfreundlichkeit.

Typischerweise kommen Kabelbäume überall dort zum Einsatz, wo viele elektrische Verbindungen auf engem Raum organisiert werden müssen – etwa in:

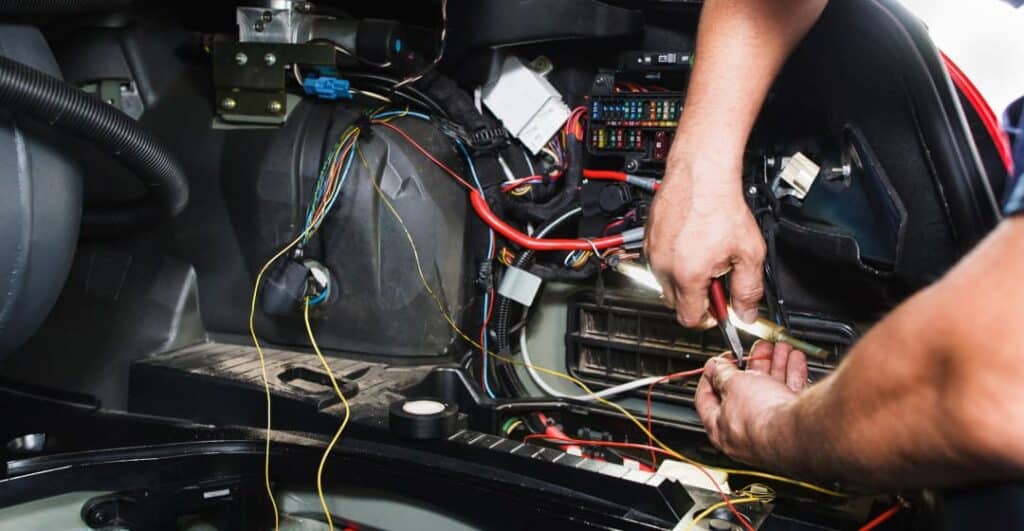

- Fahrzeugen (Autos, LKW, Motorräder, E-Fahrzeuge)

- Maschinen und Anlagen (Industrieautomation, Robotik)

- Medizintechnik

- Luft- und Raumfahrt

- Haushaltsgeräten (Waschmaschinen, Kühlschränke, etc.)

Ein moderner Kabelbaum ist weit mehr als nur eine Ansammlung von Kabeln – er ist ein maßgeschneidertes, technisch durchdachtes Verbindungsnetzwerk, das auf hohe Belastbarkeit, Zuverlässigkeit und Effizienz ausgelegt ist.

2. Kabelbaum – Herstellung und Aufbau

Die Herstellung eines Kabelbaums ist ein hochpräziser Prozess, der weit mehr umfasst als das bloße Zusammenführen einzelner Leitungen. Besonders in sicherheitskritischen Anwendungen wie der Automobil-, Luftfahrt- oder Medizintechnik sind Effizienz, Sicherheit und Langlebigkeit entscheidende Faktoren. Moderne Kabelbaumfertigung ist daher ein Zusammenspiel aus durchdachter Planung, hochwertigen Materialien und erprobten Fertigungstechnologien.

2.1. Komponenten eines Kabelbaums

Ein typischer Kabelbaum besteht aus einer Vielzahl einzelner Elemente, die exakt auf den späteren Einsatzzweck abgestimmt werden:

- Einzeldrähte / Litzen: Isolierte Leiter in verschiedenen Querschnitten, Farben und Materialien (Kupfer, Aluminium). Je nach Anforderung werden flexible oder starre Leitungen verwendet – mit PVC-, Silikon- oder Teflon-Ummantelung für Temperatur- oder Chemikalienbeständigkeit.

- Steckverbinder: Für sichere, steckbare Schnittstellen zu Sensoren, Steuergeräten oder anderen Komponenten. Sie müssen oft hohe Steckzyklen, Vibrationen oder Feuchtigkeit aushalten und sind in verschiedenen IP-Schutzklassen verfügbar.

- Schutzschläuche und Ummantelungen: Zum Schutz gegen Hitze, Feuchtigkeit, Abrieb und elektromagnetische Einflüsse. Häufig kommen Wellschläuche, Geflechtschläuche oder Schrumpfschläuche zum Einsatz – je nach Umgebungsbedingungen.

- Klemmen, Kontakte und Crimpverbindungen: Für stabile und dauerhafte elektrische Verbindungen. Die Crimpqualität ist entscheidend für elektrische Leitfähigkeit, Korrosionsschutz und mechanische Belastbarkeit – deshalb wird sie meist elektronisch überwacht.

- Befestigungselemente: Kabelbinder, Clips, Halterungen – für die Montage im Fahrzeug, Gehäuse oder System. Sie sorgen für eine geordnete Kabelführung, minimieren Bewegungen und beugen dadurch Kabelbruch oder Kontaktverlust vor.

Diese Komponenten werden exakt zugeschnitten, positioniert und nach definierten Vorgaben miteinander verbunden – manuell oder zunehmend auch automatisiert.

👉 Tipp: In unserem Beitrag zur Materialwahl in der Kabelkonfektion erfahren Sie mehr darüber, wie wichtig die Auswahl hochwertiger Materialien für die Qualität und Langlebigkeit von Kabelbäumen ist.

2.2. Der Fertigungsprozess im Überblick

Die Herstellung eines Kabelbaums ist ein hochpräziser, mehrstufiger Prozess, bei dem mechanische, elektrische und logistische Anforderungen perfekt aufeinander abgestimmt werden. Im Folgenden zeigen wir, wie ein moderner Kabelbaum Schritt für Schritt entsteht:

Planung & Konstruktion:

- Erstellung des Stromlaufplans / 3D-CAD-Designs: Bereits in der Entwicklungsphase wird der Kabelbaum digital modelliert – inklusive Steckverbindungen, Zweigen und Befestigungspunkten. Ziel ist es, eine massgeschneiderte Lösung für die spezifische Anwendung – z.B. im Fahrzeugbau oder in der Medizintechnik – zu entwickeln.

- Festlegung der Längen, Querschnitte, Verbindungen und Kabelführungen: Jede Leitung innerhalb des Kabelbaums wird exakt dimensioniert, um elektrische Verluste zu vermeiden und optimale Funktionalität sicherzustellen. Die Kabelführung orientiert sich an Platzverhältnissen, Biegeradien und Montagevorgaben.

- Simulation möglicher Belastungen (Temperatur, Biegeradien, elektromagnetische Störungen): Mithilfe moderner Simulationstools wird getestet, wie sich der Kabelbaum im realen Einsatz verhält. Das minimiert spätere Ausfälle durch Hitze, mechanische Beanspruchung oder EMV-Störungen.

Zuschneiden & Abisolieren:

- Vollautomatisches Schneiden der Einzelleitungen: Hochpräzise Maschinen schneiden jeden Draht des Kabelbaums millimetergenau zu – abgestimmt auf das digitale Layout. Dadurch wird nicht nur Material eingespart, sondern auch die spätere Montage beschleunigt.

- Abisolieren der Enden auf definierte Längen: Die Isolierung der Leiter wird exakt entfernt, um eine perfekte Kontaktierung zu ermöglichen. Auch dabei sorgt Automation für konstante Qualität – ein entscheidender Vorteil bei grossen Stückzahlen.

Crimpen & Kontaktieren:

- Aufbringen von Steckkontakten durch Crimpmaschinen: Die abisolierten Enden werden mit Kontakten verpresst – eine der wichtigsten Verbindungen im Kabelbaum. Je nach Anwendung kommen Flachsteck-, Rund- oder Spezialkontakte zum Einsatz.

- Crimpkraftüberwachung zur Qualitätssicherung: Sensoren prüfen jeden Crimp in Echtzeit auf Zugfestigkeit und elektrischen Widerstand. Fehlerhafte Verbindungen werden sofort erkannt und ausgesondert – ein Muss für sicherheitsrelevante Kabelbäume.

Zusammenführung & Bündelung:

- Leitungen werden gemäss Layout auf Montagetafeln positioniert: Das sogenannte «Nagelbrett» dient als Arbeitsgrundlage zur genauen Positionierung aller Leitungen im Kabelbaum. Die Anordnung entspricht exakt der späteren Einbaulage; das reduziert Montagezeit und Fehlerquellen.

- Bündelung mit Tape, Kabelbindern oder Schutzschläuchen: Die geordneten Leitungen werden gebündelt, geschützt und fixiert – abgestimmt auf thermische, chemische und mechanische Anforderungen. Je nach Einsatzbereich kommen hitzebeständige, flammhemmende oder vibrationsdämpfende Materialien zum Einsatz.

Prüfung & Test:

- Elektrische Durchgangs- und Hochspannungstests: Jeder Kabelbaum wird auf Funktionalität und Sicherheit getestet – automatisiert und mit lückenloser Protokollierung. Das sichert höchste Zuverlässigkeit und ist vor allem in der Automobil-, Luftfahrt- und Medizintechnik unerlässlich.

- Isolationsprüfung, optische Kontrolle, Dokumentation: Neben elektrischen Tests erfolgt auch eine visuelle Endkontrolle durch geschultes Personal. Die Ergebnisse werden digital dokumentiert, insbesondere bei Serienfertigung und Rückverfolgbarkeit entscheidend.

Endverpackung & Logistik:

- Verpackung je nach Einbausituation: Der fertige Kabelbaum wird je nach Kundenanforderung gebündelt, gefaltet oder vormontiert geliefert. So wird sichergestellt, dass er beim Einbau exakt passt und schnell montiert werden kann.

- Kennzeichnung und Versand: Jedes Kabelbündel erhält eine eindeutige ID, Etikett oder QR-Code zur Nachverfolgung. Der Versand erfolgt effizient, oft direkt in die Montagelinie des Kunden – «just in time» ist hier das Stichwort.

👉 Mehr über die Qualitätsprüfung und automatisierte Prozesse in der Fertigung erfahren Sie im Artikel Zukunftstechnologien in der Kabelkonfektion – Automatisierung und Robotik.

2.3. Manuelle vs. Automatisierte Fertigung von Kabelbäumen

Ob ein Kabelbaum manuell oder automatisiert gefertigt wird, hängt stark von der Komplexität, dem Anwendungsbereich und der geforderten Stückzahl ab. Beide Fertigungsarten haben ihre Berechtigung – und jeweils ganz eigene Vorteile.

Bei einfachen Kabelbäumen in geringer Stückzahl, z. B. für Maschinenbau oder Prototypenentwicklung, ist die manuelle Fertigung oft wirtschaftlicher. Hier sind Flexibilität und individuelle Anpassungen wichtiger als Taktzeit und Automatisierungsgrad. Besonders bei Spezialanwendungen in Forschung und Sonderanlagen kommen handgefertigte Kabelbäume zum Einsatz.

In der Großserienproduktion – etwa in der Automobilindustrie oder bei EMS-Dienstleistern – dominieren hingegen vollautomatisierte Fertigungsprozesse. Dank modernster Maschinen können hier nicht nur extrem große Stückzahlen produziert werden, sondern auch mit gleichbleibend hoher Qualität, Wiederholgenauigkeit und Zuverlässigkeit.

Die folgende Übersicht zeigt die beiden Varianten im direkten Vergleich:

3. Vorteile & Einsatzbereiche von Kabelbäumen

Kabelbäume bieten weit mehr als nur Ordnung im Kabelwirrwarr – sie sind ein essenzielles Bauteil in modernen Industrie-, Fahrzeug- und Elektroniksystemen. Durch ihre kompakte, strukturierte Bauweise ermöglichen sie nicht nur platzsparende Installationen, sondern verbessern auch die Sicherheit, Wartbarkeit und Zuverlässigkeit elektrischer Verbindungen. Wer auf hochwertige Kabelbäume setzt, profitiert von einer Vielzahl konkreter Vorteile:

3.1. Die wichtigsten Vorteile im Überblick

- Platzsparende Integration: Durch die gebündelte Führung von Einzelleitungen lassen sich Kabelbäume optimal in engen Bauraumen verlegen – ideal für Maschinen, Fahrzeuge und Gehäuse.

- Verringerter Montageaufwand: Anstatt viele Einzelkabel mühsam zu verlegen, lässt sich ein vormontierter Kabelbaum zeitsparend und fehlerfrei installieren.

- Höhere Betriebssicherheit: Vormontierte und geprüfte Kabelbäume minimieren das Risiko von Kabelbrüchen, Kontaktproblemen oder Kurzschlüssen.

- Optimierte Wartung & Service: Dank standardisierter Anschlüsse und farbcodierter Leitungen lassen sich Fehler schneller finden und beheben – besonders wichtig im Fahrzeug- und Anlagenbau.

- Kosteneffizienz bei Serienfertigung: Durch automatisierte Fertigung und geringeren Installationsaufwand sinken die Gesamtkosten pro Einheit – besonders bei mittleren bis großen Stückzahlen.

- Technische Flexibilität: Individuelle Konfigurationen – z. B. unterschiedliche Querschnitte, Schirmungen oder Stecker – ermöglichen einen Kabelbaum, der exakt auf die Anwendung zugeschnitten ist.

3.2. Wo Kabelbäume zum Einsatz kommen

Kabelbäume finden sich überall dort, wo viele elektrische Signale oder Energie gebündelt transportiert werden müssen – zuverlässig, sicher und platzsparend. Im Folgenden eine Übersicht der wichtigsten Anwendungsfelder:

- Automobilindustrie: Vom einfachen Türmodul bis zum komplexen Bordnetz im E-Fahrzeug: Kabelbäume sind das zentrale Nervensystem moderner Autos. Sie verbinden Sensoren, Steuergeräte, Lichter, Displays und Aktoren.

- Luft- & Raumfahrttechnik: Hier gelten extreme Anforderungen: Kabelbäume müssen besonders leicht, vibrationsfest, temperaturbeständig und EMV-sicher sein.

- Maschinen- und Anlagenbau: In modernen Industrieanlagen sorgen individuelle Kabelbäume für eine übersichtliche, wartungsfreundliche und modulare Verkabelung von Schaltschränken, Sensoren und Aktoren.

- Medizintechnik: Geräte wie CT-Scanner, Ultraschallgeräte oder OP-Roboter benötigen zuverlässige, biokompatible Kabelsysteme – präzise gefertigt, sicher abgeschirmt.

- Erneuerbare Energien & Energiespeicher: Kabelbäume verbinden Solar-Module, Batteriemanagementsysteme und Wechselrichter – oft unter anspruchsvollen Umweltbedingungen.

- Robotik & Automatisierung: In Robotern und automatisierten Fertigungssystemen ist wenig Platz – kompakte, flexible Kabelbäume sorgen für Bewegungsfreiheit bei gleichzeitiger Signalstabilität.

- Sondermaschinen & Prototypenbau: Hier glänzen maßgeschneiderte Kabelbäume mit maximaler Anpassungsfähigkeit: verschiedene Steckverbindungen, Einzelleiterlängen, Farbcodierungen – exakt abgestimmt auf das System.

Ein hochwertiger Kabelbaum ist kein banales Verkabelungsprodukt – sondern ein durchdachtes, funktionales Bauteil mit hohem technischem und wirtschaftlichem Nutzen. Ob in Serie gefertigt oder individuell konfektioniert: Kabelbäume sind aus der modernen Technik nicht mehr wegzudenken.

4. Häufige Fehler & Herausforderungen bei der Kabelbaumfertigung

Die Herstellung und Planung eines Kabelbaums ist komplexer, als es auf den ersten Blick erscheint. Bereits kleine Planungsfehler oder Ungenauigkeiten in der Ausführung können zu kostspieligen Nachbesserungen, Ausfällen oder sogar Sicherheitsrisiken führen. Wer Kabelbäume bezieht oder fertigt, sollte die typischen Stolperfallen kennen – und wissen, wie man sie vermeidet.

4.1. Typische Fehler bei der Kabelbaumplanung

Unklare Anforderungen und Spezifikationen:

Fehlende Angaben zu Querschnitten, Kabellängen, Steckertypen oder Schirmungen führen zu Verzögerungen oder unbrauchbaren Produkten.

✔️ Tipp: Ein detailliertes Lastenheft mit Anwendungsumfeld, Umwelteinflüssen, technischen Anforderungen und Normen ist Pflicht.

Falsche Materialwahl:

Nicht jeder Kunststoff ist UV-beständig, nicht jedes Kabel verträgt hohe Temperaturen oder Chemikalien.

✔️ Tipp: Materialien gezielt nach Branche und Umgebung auswählen – z. B. ölresistente Ummantelungen im Maschinenbau oder halogenfreie Leitungen im Fahrzeugbau.

Unzureichende EMV-Schirmung:

Gerade in der Leistungselektronik oder bei sensiblen Sensorsignalen kann es durch elektromagnetische Störungen zu Fehlfunktionen kommen.

✔️ Tipp: EMV-Schirmungen (Folie, Geflecht, geschirmte Stecker) einplanen und auf durchgängige Erdung achten.

4.2. Fehler in der Fertigung von Kabelbäumen

Fehlerhafte Crimpverbindungen:

Unpräzises Crimpen oder falsche Kontakte können zu Wackelkontakten, Übergangswiderständen oder Totalausfällen führen.

✔️ Tipp: Crimpkraftüberwachung, automatische Prüfgeräte und Sichtkontrolle gehören zum Standard in der professionellen Kabelbaumfertigung.

Verwechslung von Leitungen:

Ohne eindeutige Farbcodierung oder Kennzeichnung kann es bei der Montage oder späteren Wartung zu gravierenden Fehlern kommen.

✔️ Tipp: Standardisierte Farbcodes, Aderkennzeichnungen und eine gute Dokumentation sind essenziell.

Mangelnde Zugentlastung und Biegeradius:

Gerade bei bewegten Anwendungen (z. B. Robotik oder Fahrzeugtüren) führen scharfe Biegungen oder fehlende Zugentlastungen schnell zu Kabelbrüchen.

✔️ Tipp: Biegeradien nach Herstellerangaben beachten und passende Befestigungselemente (z. B. Clips oder Schellen) verwenden.

4.3. Organisatorische Herausforderungen

Kommunikation zwischen Konstruktion & Produktion:

Wenn die Entwickler ein Bauteil anders planen als es später gefertigt werden kann, entstehen Lücken und Missverständnisse.

✔️ Tipp: Frühe Abstimmung zwischen Konstruktion, Einkauf und Fertigung – idealerweise mit Unterstützung durch 3D-CAD-Modelle und Simulationen.

Fehlende Rückverfolgbarkeit:

Im Reklamationsfall ist es oft schwer nachvollziehbar, welche Komponente wann und wie gefertigt wurde.

✔️ Tipp: Rückverfolgung durch Seriennummern, Prüfprotokolle und Fertigungslos-Dokumentation ist in vielen Branchen bereits Standard – z. B. in der Medizintechnik oder Automobilindustrie.

👉 Mehr dazu im Artikel: „Häufige Fehler in der Kabelkonfektion und wie man sie vermeidet“.

Ein hochwertiger Kabelbaum entsteht nicht zufällig – er ist das Ergebnis sorgfältiger Planung, exakter Ausführung und guter Kommunikation. Wer häufige Fehler kennt und gezielt vorbeugt, profitiert langfristig von geringeren Ausfallraten, höherer Produktqualität und zufriedenen Kunden.

5. Häufig gestellte Fragen (FAQ) rund um Kabelbäume

Ein Kabelbaum wirft oft mehr Fragen auf, als man denkt – vor allem bei der Planung, Bestellung oder Integration in komplexe Systeme. Hier beantworten wir die häufigsten Fragen, die uns Kunden rund um das Thema Kabelbaum und Kabelbäume stellen.

❓ Was ist der Unterschied zwischen einem Kabelbaum und einer Kabelkonfektion?

Ein Kabelbaum bezeichnet eine strukturierte Bündelung mehrerer Leitungen, die meist verzweigt sind und an definierten Enden mit Steckverbindern oder Kontakten ausgestattet sind.

Die Kabelkonfektion hingegen bezieht sich allgemein auf die kundenspezifische Herstellung einzelner Kabel oder Leitungen mit Steckeranschlüssen – ohne zwangsläufig eine komplexe Baumstruktur.

❓ Wofür werden Kabelbäume hauptsächlich eingesetzt?

Kabelbäume kommen überall dort zum Einsatz, wo mehrere elektrische Signale oder Energieverbindungen gebündelt und platzsparend geführt werden müssen – z. B. in: Automobilindustrie (Fahrzeugelektrik), Medizintechnik, Maschinen- und Anlagenbau, Luft- und Raumfahrt, Robotik & Automation

❓ Aus welchen Materialien bestehen die Komponenten eines Kabelbaums?

Ein typischer Kabelbaum enthält: Leiter aus Kupfer (selten Aluminium), Isolierungen aus PVC, Silikon oder TPE, Schutzschläuche aus PET, PA oder Edelstahl, Steckverbinder aus Kunststoff/Metall und Befestigungselemente wie Kabelbinder oder Clips. Die Materialwahl hängt stark vom Einsatzgebiet ab – z.B. hitzebeständig, halogenfrei oder chemikalienresistent.

❓ Wie lange dauert die Herstellung eines Kabelbaums?

Das hängt von verschiedenen Faktoren ab wie z.B. der Komplexität des Aufbaus, der Stückzahl (Einzelfertigung vs. Serie), der Automatisierung (manuell oder maschinell) und der Verfügbarkeit der Materialien. Bei Standardlösungen reichen oft wenige Tage, bei komplexen Sonderlösungen kann es 2 bis 6 Wochen dauern.

❓ Wie wird die Qualität eines Kabelbaums geprüft?

Professionelle Fertiger setzen auf mehrstufige Prüfprozesse wie Durchgangs- und Kurzschlusstests, Hochspannungstests, Isolationswiderstandsprüfung, visuelle Kontrolle & Massprüfung, Rückverfolgbarkeit durch Seriennummern und Protokolle.

❓ Kann ein Kabelbaum individuell angepasst werden?

Ja, genau das ist der Sinn der Sache. Kabelbäume werden in der Regel kundenspezifisch entwickelt, angepasst an elektrische Anforderungen, Platzverhältnisse, mechanische Belastung und Anschlusskomponenten. Fast jeder Kabelbaum ist ein Unikat – gefertigt nach Zeichnung oder CAD-Modell.

❓ Gibt es Mindestbestellmengen?

Bei vielen Herstellern und auch bei uns: nein.

Auch Prototypen oder Kleinserien lassen sich wirtschaftlich realisieren – etwa für Testaufbauten, Entwicklung oder Sondermaschinenbau. Allerdings variieren Stückkosten je nach Komplexität und Menge stark.

👉 Wenn Ihre Frage hier nicht beantwortet wurde, sprechen Sie uns gerne direkt an – oder werfen Sie einen Blick in unsere vertiefenden Kabelangebote.

6. Auswahlkriterien & Tipps für die Praxis rund um Kabelbäume

Die Auswahl des richtigen Kabelbaums ist entscheidend für die Zuverlässigkeit, Effizienz und Lebensdauer eines elektrischen oder elektronischen Systems. Ob Automobilindustrie, Maschinenbau oder Luftfahrt – wer hier nur auf den Preis schaut, riskiert Ausfälle, Nacharbeiten oder sogar Sicherheitsprobleme. Deshalb ist es wichtig, von Anfang an die passenden Spezifikationen zu definieren – und mit einem erfahrenen Partner zusammenzuarbeiten.

6.1. Relevante Kriterien bei der Auswahl eines Kabelbaums

Beim Vergleich und der Auswahl sollten folgende Punkte immer berücksichtigt werden:

- Einsatzumgebung & Belastung: Temperaturbereich (z.B. -40 °C bis +150 °C), Feuchtigkeit, Chemikalien, Staub, UV-Strahlung, Bewegungen, Vibrationen, Biegeradien

- Elektrische Anforderungen: Spannungen & Ströme, Abschirmung gegen elektromagnetische Störungen, Isolationsklassen und Sicherheitsabstände

- Mechanische Anforderungen: Zugentlastung, Abriebfestigkeit der Ummantelungen, Platzverhältnisse im Einbau

- Konnektivität & Schnittstellen: Anzahl der Art der Steckverbinder, Codierungen, Verriegelungen, Schutzarten, Kompatibilität zu bestehenden Systemen

- Zertifizierungen & Normen: CE, UL, VDE, ISO/TS 16949 (Automotive), RoHS- oder REACH-Konformität, Luftfahrt- oder Medizinstandards, falls erforderlich

- Rückverfolgbarkeit & Dokumentation: Seriennummern, Prüfprotokolle, digitale Zeichnungen, Änderungsmanagement (z.B. bei Prototypen oder Serienwechsel)

6.2. Praxistipps für eine erfolgreiche Umsetzung

✔ Frühzeitig planen

Je früher Sie unspezifizierte Anforderungen in den Entwicklungsprozess einbeziehen, desto wirtschaftlicher und effizienter wird die spätere Fertigung.

✔ Mit Profis arbeiten

Ein erfahrener Partner in der Kabelbaumfertigung erkennt potenzielle Probleme schon in der Planungsphase – und kann gezielt optimieren.

✔ Realistische Tests einplanen

Simulieren Sie reale Einsatzbedingungen, z. B. durch Temperaturzyklen, Bewegung oder Feuchte – um böse Überraschungen im Betrieb zu vermeiden.

✔ Stückzahl & Logistik mitdenken

Sonderverpackungen, Serienkennzeichnung oder vorkonfektionierte Sets? Denken Sie Logistik und Montage frühzeitig mit – das spart Zeit und Kosten.

✔ Qualitätssicherung integrieren

Fragen Sie nach Prüfberichten, Seriennummern oder Rückverfolgbarkeit. Besonders in sensiblen Bereichen (z. B. Medizintechnik, Automotive) ein Muss.

7. Fazit – Warum sich Qualität beim Kabelbaum lohnt

Kabelbäume sind weit mehr als nur „viele Kabel in einem Bündel“. Sie sind die Lebensadern moderner technischer Systeme – ob in Fahrzeugen, Maschinen, Industrieanlagen oder Medizingeräten. Und genau deshalb sollte man ihre Bedeutung nicht unterschätzen.

Wer beim Kabelbaum auf Qualität, durchdachtes Design und eine präzise Fertigung setzt, profitiert langfristig gleich mehrfach.

Die wichtigsten Vorteile auf einen Blick:

- Zuverlässigkeit: Hochwertige Kabelbäume reduzieren Ausfälle, Fehlerquellen und Wartungsaufwand – und erhöhen die Betriebssicherheit.

- Effizienz: Optimierte Kabelführung und passgenaue Konfektion sparen Montagezeit und verbessern die Performance der Gesamtanwendung.

- Langlebigkeit: Widerstandsfähige Materialien und professionelle Verarbeitung sichern eine lange Lebensdauer – auch unter härtesten Bedingungen.

- Sicherheit: In sensiblen Bereichen wie Automotive, Medizintechnik oder Luftfahrt entscheidet die Qualität des Kabelbaums mit über Menschenleben.

- Wirtschaftlichkeit: Geringere Stillstandzeiten, weniger Nacharbeit, einfache Montage – Investitionen in Qualität rechnen sich schnell.

Unser Tipp:

Wenn Sie planen, Kabelbäume in Ihre Produkte oder Maschinen zu integrieren, setzen Sie auf einen erfahrenen Partner, der nicht nur fertigt, sondern mitdenkt – von der Konzeption bis zur Serienlieferung.

👉 Auf unserer Angebotsseite zur Kabelkonfektionierung finden Sie alle Informationen zu unseren Leistungen, Materialien und Branchenlösungen.