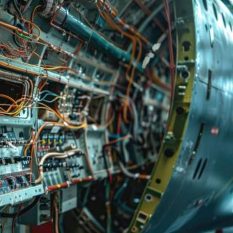

Die Luft- und Raumfahrtindustrie stellt besonders hohe Ansprüche an die Qualität und Zuverlässigkeit von Kabeln und Verbindungen. Die extremen Bedingungen, wie große Temperaturschwankungen, starke Vibrationen und hohe mechanische Belastungen, erfordern eine besonders präzise und robuste Kabelkonfektionierung. In diesem Blog-Beitrag beleuchten wir die spezifischen Anforderungen und Standards, die für die Kabelkonfektionierung in der Luft- und Raumfahrt gelten, und erklären, warum diese so wichtig für den sicheren Betrieb von Flugzeugen und Raumfahrzeugen sind.

Warum ist Kabelkonfektionierung in der Luft- und Raumfahrt so wichtig?

Kabel und Verbindungen sind die Lebensadern moderner Flugzeuge und Raumfahrzeuge. Sie gewährleisten den sicheren und zuverlässigen Betrieb von Bordelektronik, Navigationssystemen, Kommunikationsgeräten und vielen weiteren kritischen Systemen. Eine präzise Kabelkonfektionierung ist entscheidend, um sicherzustellen, dass diese Systeme auch unter extremen Bedingungen einwandfrei funktionieren. Ein Versagen kann hier fatale Konsequenzen haben, weshalb höchste Standards und strenge Qualitätskontrollen gelten.

1. Anforderungen an die Kabelkonfektionierung in der Luft- und Raumfahrt:

Die Kabelkonfektionierung für die Luft- und Raumfahrt unterscheidet sich erheblich von anderen Industrien. Es gibt eine Vielzahl spezifischer Anforderungen, die erfüllt werden müssen:

Temperaturbeständigkeit: Kabel in der Luft- und Raumfahrt müssen Temperaturschwankungen von weit unter -50°C bis über 200°C aushalten. Die verwendeten Isolationsmaterialien müssen diese Schwankungen überstehen, ohne ihre Struktur oder Leistung zu beeinträchtigen. Besonders wichtig ist auch die Feuerfestigkeit der Kabel, um das Risiko von Bränden zu minimieren und im Brandfall keine toxischen Gase freizusetzen.

Mechanische Belastbarkeit: Flugzeuge und Raumfahrzeuge sind während des Starts, der Landung und im Betrieb hohen Vibrationen und Zugkräften ausgesetzt. Kabel und Verbindungen müssen so konfektioniert sein, dass sie diese mechanischen Belastungen überstehen, ohne beschädigt zu werden. Die hohe Zugfestigkeit und eine sorgfältige Verlegung der Kabel tragen zur Langlebigkeit bei und reduzieren das Risiko von Ausfällen.

Gewichtsreduktion und Platzersparnis: In der Luft- und Raumfahrt ist jedes Gramm entscheidend. Leichte Materialien und eine platzsparende Konstruktion der Kabelbäume helfen, das Gesamtgewicht des Flugzeugs oder Raumfahrzeugs zu reduzieren. Dies führt zu einer besseren Energieeffizienz und einer höheren Nutzlastkapazität. Flexibilität und eine saubere Verlegung der Kabel sind ebenfalls entscheidend, um den begrenzten Platz optimal zu nutzen.

2. Wichtige Standards für die Kabelkonfektionierung in der Luft- und Raumfahrt

Die Einhaltung internationaler Standards und Normen ist unerlässlich, um die Sicherheit und Qualität der Kabelkonfektionierung in der Luft- und Raumfahrt zu gewährleisten. Zu den wichtigsten Standards gehören:

AS9100 und ISO 9001: AS9100 ist ein Standard, der speziell auf die Luft- und Raumfahrtindustrie zugeschnitten ist und die Anforderungen der ISO 9001 um spezifische Vorgaben zur Sicherheit und Qualität in der Luft- und Raumfahrt erweitert. Diese Normen stellen sicher, dass die Prozesse in der Produktion, einschließlich der Kabelkonfektionierung, höchsten Qualitätsansprüchen gerecht werden.

IPC/WHMA-A-620: Dieser Standard definiert Anforderungen an die Akzeptabilität von Kabel- und Drahtverbindungen und enthält spezifische Kriterien für die Verarbeitung, Inspektion und Prüfung von Kabelbäumen. Die Einhaltung dieses Standards stellt sicher, dass Kabel und Verbindungen den strengen Anforderungen der Luft- und Raumfahrt entsprechen.

MIL-Spec-Standards: Militärische Spezifikationen (MIL-Spec) legen fest, welche Materialien, Verarbeitungstechniken und Prüfmethoden für die Kabelkonfektionierung zulässig sind. Diese Standards garantieren eine besonders hohe Zuverlässigkeit und Robustheit der Kabel, auch in zivilen Luft- und Raumfahrtanwendungen.

3. Produktions- und Prüfmethode für eine zuverlässige Kabelkonfektionierung

Eine präzise Kabelkonfektionierung erfordert spezialisierte Produktions- und Prüfmethoden, um die hohen Anforderungen der Luft- und Raumfahrt zu erfüllen:

Automatisierte Crimpverfahren: Crimpen ist ein gängiges Verfahren, um Kabelenden sicher mit Steckverbindern zu verbinden. Automatisierte Crimpmaschinen sorgen für eine gleichbleibend hohe Qualität der Verbindungen und minimieren das Risiko von Fehlern. Dies ist besonders wichtig in Bereichen, in denen Kabel hohen mechanischen Belastungen ausgesetzt sind.

Ultraschall-Schweißen: In der Luft- und Raumfahrt wird häufig das Ultraschall-Schweißen eingesetzt, um stabile und verlustfreie Verbindungen herzustellen. Dieses Verfahren eignet sich besonders für Materialien mit unterschiedlichen Eigenschaften und stellt sicher, dass die Verbindungen auch unter extremen Bedingungen standhalten.

Umfassende Tests: Zu den gängigen Tests gehören Zugfestigkeitsprüfungen, elektrische Tests und Isolationsprüfungen. Besonders wichtig sind Hochspannungsprüfungen und Temperaturwechseltests, um sicherzustellen, dass die Kabel auch bei extremen Temperaturen zuverlässig arbeiten. Diese Tests garantieren, dass die Kabelkonfektionierung den strengen Anforderungen der Luft- und Raumfahrtindustrie entspricht.

4. Herausforderungen und zukünftige Entwicklungen

Die Kabelkonfektionierung für die Luft- und Raumfahrt steht vor besonderen Herausforderungen. Die Entwicklung neuer Materialien und Fertigungstechnologien ist entscheidend, um den steigenden Anforderungen der Industrie gerecht zu werden:

Neue Materialien: Leichte, aber widerstandsfähige Materialien wie Glasfaserverstärkte Kunststoffe (GFK) oder hochfeste Legierungen helfen, das Gewicht weiter zu reduzieren, ohne die Stabilität zu gefährden.

Miniaturisierung: Mit der Weiterentwicklung der Elektronik steigt der Bedarf an immer kleineren, aber dennoch leistungsfähigen Kabeln. Dies stellt neue Anforderungen an die Fertigung und Qualitätssicherung und erfordert innovative Lösungen.

Umweltschutz und Nachhaltigkeit: Da auch die Luft- und Raumfahrtindustrie zunehmend auf Nachhaltigkeit achtet, gewinnen umweltfreundliche Isolationsmaterialien und recyclingfähige Kabelkomponenten an Bedeutung.

Fazit

Die Kabelkonfektionierung in der Luft- und Raumfahrt erfordert höchste Präzision, da sie strengste Anforderungen an Qualität, Sicherheit und Zuverlässigkeit erfüllen muss. Jeder Schritt – von der sorgfältigen Materialauswahl über fortschrittliche Verarbeitungstechniken bis hin zur Einhaltung internationaler Standards – muss darauf ausgerichtet sein, den extremen Bedingungen in dieser Branche standzuhalten. Mit dem fortlaufenden technologischen Fortschritt und der Entwicklung neuer Materialien wird die Kabelkonfektionierung auch zukünftig eine Schlüsselrolle in der Luft- und Raumfahrt spielen und zur sicheren und effizienten Nutzung moderner Flugzeuge und Raumfahrzeuge beitragen.